معدات الصب يموت

يمكن تقسيم آلات صب القوالب إلى نوعان مختلفان ، آلات صب القوالب بالغرف الساخنة وآلات صب القوالب بالغرف الباردة ال الاختلاف يكمن في كيف الكثير من القوة هم يمكن الصمود. ال يتراوح نطاق الضغط النموذجي بين 400 و 4000 طن.

يموت الصب الغرفة الساخنة

صب القوالب بالغرفة الساخنة ، الذي يُطلق عليه أحيانًا صب القوالب المعقوفة ، يحتوي على سائل منصهر و شبه سائل المعدن في البركة المعدنية ، التي يملأ القالب تحت ضغط. في بداية الدورة يكون مكبس الآلة في حالة تقلص ، ويمكن للمعدن المنصهر أن يملأ عنق الإوزة. تقوم المكابس الهوائية أو الهيدروليكية بضغط المعدن وتعبئته ال القالب. ال مزايا هذا يشتمل النظام على سرعة دورة سريعة (تقريبًا 15 دورة لكل دقيقة) ، عملية تلقائية سهلة ، وعملية لصهر المعادن المريح. تشمل العيوب عدم القدرة على صب المعادن مع نقاط انصهار أعلى ، بالإضافة إلى عدم القدرة على صب الألمنيوم بسبب الألمنيوم سيخرج الحديد من حوض الانصهار لذلك ، تستخدم آلات الصب بالقالب بالغرفة الساخنة عمومًا لسبائك الزنك والقصدير والرصاص. علاوة على ذلك ، من الصعب صب القوالب الكبيرة في الغرفة الساخنة ، عادةً this العملية هي صب القوالب المسبوكات الصغيرة

يموت الصب الغرفة الباردة

غرفة التبريد صب القوالب يمكن استخدامه عندما صب القوالب المعادن التي لا تستطيع يمكن استخدامها في الغرفة الساخنة صب القوالب المعالجة ، بما في ذلك سبائك الألومنيوم والمغنيسيوم والنحاس والزنك مع نسبة عالية من الألمنيوم في هذا عملية ، يجب صهر المعدن أولاً في بوتقة منفصلة [2]. ثم يتم نقل كمية معينة من المعدن المنصهر إلى حجرة حقن غير مسخنة أو فوهة بالضغط الهيدروليكي أو الميكانيكي ، يتم حقن المعادن في ال القالب. بسبب الحاجة إلى نقل المعدن المنصهر إلى الغرفة الباردة ، أكبر عيب في هذا العملية هي الدورة الطويلة الوقت. آلات صب القوالب للغرف الباردة مقسمة إلى الرأسي والأفقي عادة ما تكون آلات الصب الرأسي بالقالب آلات صغيرة ، في حين أن آلات الصب الأفقية لها نماذج مختلفة.

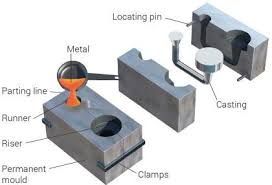

قالب

ال صب القوالب يتكون القالب من جزأين ، جزء التغطية والجزء المتحرك. ال يسمى الجزء المدمج بالفراق الخط. في صب القوالب بالغرفة الساخنة ، يكون للجزء المغطى بوابة ، بينما في صب القوالب بالغرفة الباردة يكون عبارة عن منفذ المعدن المنصهر يمكن أن يدخل القالب من هنا وشكل هذا يتطابق الجزء مع فوهة الحقن في صب القالب بالغرفة الساخنة أو حجرة الحقن في قالب الصب بالغرفة الباردة ال يشتمل الجزء المتحرك عادةً على قضيب دفع و عداء. ال العداء هو القناة بين البوابة والتجويف من خلالها يدخل المعدن المنصهر في التجويف. ال عادة ما يتم توصيل جزء التغطية بلوحة الضغط الثابتة أو لوحة الضغط الأمامية ، والجزء المتحرك متصل بالضغط المتحرك لوحة. ال تجويف ينقسم إلى إدخالان تجويفان أي هي أجزاء مستقلة يمكن إزالتها من القالب بسهولة نسبيًا بواسطة البراغي.

ال تم تصميم القالب خصيصًا بحيث تظل الصب في الجزء المتحرك متى القالب مفتوح. في هذا الطريقة ، فإن قضيب الدفع للجزء المتحرك سوف يدفع الصب للخارج. ال عادة ما يتم تحريك قضيب الدفع بواسطة الضغط لوحة. سيقود بدقة جميع قضبان الدفع في نفس الوقت مع نفس القدر من القوة ، وذلك للتأكد من أن الصب ليس تالفًا. متى يتم دفع الصب للخارج ، وتتقلص لوحة الضغط لسحب جميع قضبان الدفع للتحضير للقالب التالي منذ لا يزال الصب في حالة ارتفاع درجة الحرارة متى تم فكه ، فقط عدد قضبان الدفع كبير بما يكفي لضمان أن متوسط الضغط على كل قضيب دفع صغير بما يكفي لعدم إتلاف الصب. ومع ذلك ، سيظل قضيب الدفع يترك آثارًا ، لذا يجب تصميمه بعناية بحيث لا يكون لموضع قضيب الدفع تأثير كبير على تشغيل الصب.

تشمل الأجزاء الأخرى في القالب الشرائح الأساسية وما إلى ذلك النوى عبارة عن أجزاء تُستخدم لعمل ثقوب أو فتحات في المسبوكات. هم يمكن أيضًا استخدامها لزيادة تفاصيل casting. هناك ثلاثة أنواع رئيسية من النوى: ثابتة ومتحركة وفضفاضة ال اتجاه اللب الثابت موازٍ لاتجاه الصب من القالب. هم إما أن تكون ثابتة أو متصلة بشكل دائم بـ القالب. ال يمكن ترتيب اللب المتحرك في أي اتجاه باستثناء اتجاه الإخراج. بعد ترسيخ الصب ، وقبل فتح القالب ، يجب إخراج اللب المتحرك من التجويف بواسطة جهاز فصل. ال المنزلق والقلب المتحرك قريبان جدًا ، والفرق الأكبر هو أنه يمكن استخدام شريط التمرير لإنشاء سطح ال سيؤدي استخدام النوى والمنزلق في صب القوالب إلى زيادة التكاليف تسمى النوى السائبة أيضًا إخراج الكتل ويمكن استخدامها لعمل أسطح معقدة مثل ثقوب مترابطة. قبل بدء كل دورة ، يجب تثبيت شريط التمرير يدويًا ، ثم دفعه للخارج معًا مع ال cast. ثم أخرج النواة . ال فضفاض النواة هو أغلى نواة لأن يتطلب تصنيع الكثير من العمالة ويزيد من الدورة الوقت.

ال عادة ما يكون منفذ التفريغ رقيقًا وطويلًا (حوالي 0.13 مم) ، لذلك يمكن تبريد المعدن المنصهر بسرعة لتقليل النفايات. ليست هناك حاجة لاستخدام الناهض في صب القوالب عملية ، بسبب المعدن المنصهر له ضغط مرتفع ، أي يمكن أن يضمن تدفق ثابت من البوابة إلى ال القالب.

بسبب درجة الحرارة ، فإن أهم خصائص المواد للقوالب هي مقاومة الاهتزازات الحرارية والمرونة. تشتمل الميزات الأخرى على القابلية للتصلب ، والتشغيل الآلي ، ومقاومة التشقق الحراري ، وقابلية اللحام ، وقابلية الاستخدام (خاصة للقوالب الكبيرة) و التكلفة. تعتمد حياة العفن بشكل مباشر على درجة حرارة المعدن المنصهر ووقت كل دورة. ال عادة ما يكون القوالب المستخدمة في صب القوالب مصنوعة من أدوات صلبة فولاذ لأن الحديد الزهر لا يمكن تحمل الضغط الداخلي الهائل ، القالب باهظ الثمن ، أي يؤدي أيضًا إلى ارتفاع تكاليف فتح القالب. تتطلب المعادن المصبوبة بالقوالب في درجات حرارة أعلى استخدام سبائك صلبة فولاذ

ال تشمل العيوب الرئيسية التي تحدث في عملية الصب بالقالب التآكل والتآكل تشمل العيوب الأخرى التكسير الحراري والإجهاد الحراري متى سطح القالب به عيوب بسبب التغير الكبير في درجة الحرارة ، ستحدث تشققات حرارية. بعد العديد من الاستخدامات ، ستؤدي العيوب الموجودة على سطح القالب إلى إجهاد حراري.

ال المعادن المستخدمة في الصب بالقوالب تشمل الزنك والنحاس والألومنيوم والمغنيسيوم والرصاص والقصدير والقصدير سبائك. على الرغم من الحديد المصبوب نادر ، وهو أيضًا ممكن. أكثر خصوصية الصب تشمل المعادن ZAMAK الألومنيوم والزنك سبائك ومعايير الالمنيوم الامريكية جمعية: AA380 ، AA384 ، AA386 ، AA390 و AZ91D المغنيسيوم. ال خصائص المعادن المختلفة كما يلي:

• الزنك: أسهل المعادن في الصب يعد تصنيع الأجزاء الصغيرة أمرًا اقتصاديًا ، كما أنه سهل الطلاء ، ومضغوط القوة ، اللدونة العالية ، الحياة الطويلة

• الومنيوم: خفيفة الوزن ومعقدة التصنيع و رقيقة الجدران تتمتع المسبوكات بثبات أبعاد عالي ، ومقاومة قوية للتآكل ، وخصائص ميكانيكية جيدة ، وموصلية حرارية وكهربائية عالية ، وقوة عالية في درجات الحرارة العالية.

• المغنيسيوم: من السهل تشكيله ، وله قوة عالية للوزن النسبة ، وهي الأخف بين قوالب الصب شائعة الاستخدام

• النحاس: صلابة عالية ، مقاومة قوية للتآكل ، أفضل الخواص الميكانيكية شائعة الاستخدام صب القوالب المعادن ، ومقاومة التآكل ، والمتانة قريبة من الصلب.

• الرصاص و القصدير: كثافة عالية ، دقة أبعاد عالية ، يمكن استخدامها كمضاد للتآكل الأجزاء. عن اعتبارات الصحة العامة ، هذا سبيكة لا يمكن تستخدم كمعدات تجهيز وتخزين الأغذية ال سبيكة من الرصاص والقصدير والأنتيمون (أحيانًا تحتوي على القليل من النحاس) يمكن استخدامها لعمل الكتابة اليدوية والبرونز في طباعة الحروف.

ال حدود الكتلة العليا لـ صب القوالب باستخدام الألومنيوم والنحاس والمغنيسيوم والزنك 70 رطلاً (32 كجم) ، 10 أرطال (4.5 كجم) ، 44 رطلاً (20 كجم) و 75 رطلاً (34 كجم) على التوالي.

إيجابيات وسلبيات

مميزات

ال تشمل مزايا الصب بالقالب دقة أبعاد المصبوبات. عادة هذا يعتمد على الصب المواد. ال القيمة النموذجية هي 0.1 مم لـ 2.5 الأولي حجم سم و 0.002 مم لكل سم. إضافي مقارنة بـ عمليات الصب الأخرى ، يكون سطحها المصبوب أملس ، ونصف قطر الشرائح حوالي 1-2.5 ميكرون. بالمقارنة مع طرق الرمل أو قوالب الصب الدائم ، المسبوكات مع سمك جدار حوالي 0.75 مم يمكن إنتاجه. يمكنها صب الهياكل الداخلية مباشرةً ، مثل جلب الأسلاك وعناصر التسخين و عالية القوة تحمل الأسطح. تشمل المزايا الأخرى قدرتها على تقليل أو تجنب المعالجة الثانوية ، وسرعة الإنتاج السريعة ، وقوة شد الصب تصل إلى 415 MPa ، والقدرة على الصب سيولة عالية المعادن

عيب

ال أكبر عيب في الصب بالقالب هو التكلفة العالية. معدات صب وقوالب و المكونات باهظة الثمن نسبيًا مقارنة بطرق الصب الأخرى. لذلك ، من الأفضل إنتاج عدد كبير من المنتجات عندما تصنيع قوالب الصب عيوب أخرى تشمل: هذا العملية مناسبة فقط للمعادن مع سيولة عالية ونوعية الصب يجب أن تكون بين 30 جرام و 10 كيلو جرام [5]. في الصب العادي ، يكون للدفعة الأخيرة من المصبوبات دائمًا مسامية. لذلك ، لا يمكن إجراء معالجة حرارية أو لحام ، بسبب سوف يتمدد الغاز الموجود في الفجوة تحت تأثير الحرارة ، مما يؤدي إلى حدوث عيوب دقيقة داخلية وتقشير السطح

يتم اختصار يموت الصب على شكل يموت صب. إنها طريقة صب في أي يُسكب سائل سبيكة مصهور في حجرة الضغط ، يُملأ تجويف القالب الفولاذي بسرعة عالية ، ويتصلب سائل السبائك تحت الضغط لتشكيل الصب. ال الخصائص الرئيسية لقالب الصب التي تميزه عن طرق الصب الأخرى هي الضغط العالي والسرعة العالية

① ال يملأ المعدن المنصهر التجويف تحت الضغط ، ويتبلور ويتصلب تحت ضغط أعلى ، يكون الضغط الشائع 15-100 ميجا باسكال.

② ال يملأ المعدن المنصهر التجويف بسرعة عالية ، عادةً 10-50 متر لكل الثانية ، ويمكن أن يتجاوز بعضها 80 مترًا لكل الثاني ، ( السرعة الخطية للتجويف من خلال سرعة البوابة الداخلية الداخلية) ، وبالتالي فإن المعدن المنصهر وقت الملء قصير للغاية ، ويمكن ملء التجويف بحوالي 0.01-0.2 ثوانٍ (حسب حجم casting).

الصب بالقالب هو طريقة تتميز مصبوبات القوالب المصنوعة من الصب بالقالب بتفاوتات أبعاد صغيرة جدًا ودقة عالية في السطح في معظم الحالات ، يمكن تجميع المسبوكات واستخدامها بدون تحول. يمكن أيضًا صب الأجزاء مباشرة. من الأجزاء الصغيرة مثل أجزاء الكاميرا العامة وأجزاء الآلة الكاتبة وأجهزة الحوسبة الإلكترونية والديكورات وكذلك الأجزاء المعقدة من المركبات مثل السيارات والقاطرات والطائرات ، معظمها يتم تصنيعها بواسطة يموت صب.

شكل الفشل

ضرر

أثناء صب القوالب الإنتاج ، يتم تحفيز القالب بشكل متكرر عن طريق البرودة والحرارة ، وتشوه سطح القالب وداخله ، و تشارك بشكل متبادل ، مما يؤدي إلى دورات متكررة من الإجهاد الحراري ، مما يؤدي إلى تلف الهيكل وفقدان الصلابة ، مما يتسبب في ظهور والاستمرار في النمو. بمجرد أن يتمدد الشق ، يتم ضغط المعدن المنصهر للداخل ، وتؤدي الضغوط الميكانيكية المتكررة إلى تسريع التكاثر. عن هذا السبب ، من ناحية ، يجب تسخين القالب بالكامل في بداية الصب بالإضافة إلى ذلك ، يجب حفظ القالب في نطاق درجة حرارة عمل معينة أثناء ال الصب عملية الإنتاج لتجنب التصدع المبكر الفشل. في الوقت نفسه ، من الضروري التأكد من أن العوامل الداخلية قبل و أثناء إن إنتاج القالب لا يسبب مشاكل. في الإنتاج الفعلي ، تكون معظم حالات فشل القالب عبارة عن صدع بسبب الإجهاد الحراري فشل.

محطمة

تحت تأثير قوة الحقن ، سيبدأ القالب في حدوث تشققات في الجزء الأضعف ، خاصة إذا علامات الخربشة أو علامات التشغيل الآلي على سطح التشكيل للقالب غير مصقولة ، أو الزوايا الواضحة للقولبة ستظهر أولاً شقوق صغيرة ، متى هناك مرحلة هشة أو حبيبات خشنة عند حدود الحبوب ، من السهل كسرها. ومع ذلك ، فإن انتشار الكراك سريع جدًا أثناء كسر هش الذي هو عامل خطير للغاية لفشل القالب. إلى هذا النهاية ، من ناحية ، يجب صقل جميع الخدوش وعلامات التشغيل الآلي على سطح القالب ، حتى إذا إنه في نظام الصب ، يجب أن يكون مصقول. بالإضافة إلى ذلك ، يجب أن تتمتع مواد القوالب المستخدمة بالقوة العالية ، واللدونة الجيدة ، والصلابة والكسر في الصدمات.

تحلل

كما ذكرنا سابقًا ، فإن الصب تشتمل السبائك على سبائك الزنك وسبائك الألومنيوم وسبائك المغنيسيوم وسبائك النحاس بالإضافة إلى الألومنيوم النقي Zn و Al و mg هي عناصر معدنية أكثر نشاطًا و هم تقارب مع العفن المواد على وجه الخصوص ، من السهل لدغة. متى صلابة القالب عالية ، ومقاومة التآكل أفضل ، و إذا توجد نقاط ناعمة على سطح القولبة ، ومقاومة التآكل غير مواتية.

هناك العديد من العوامل التي تسبب فشل العفن ، بما في ذلك العوامل الخارجية (على سبيل المثال ، ما إذا كانت درجة حرارة الصب مرتفعة أم منخفضة ، ما إذا كان القالب مُسخنًا ، كم كمية الماء التي يتم رشها ، ما إذا كان الحمولة آلة الصب بالقالب متطابقة ، وضغط صب القالب مرتفع للغاية ، وسرعة البوابة الداخلية سريعة جدًا ، وفتحة مياه التبريد غير متزامنة مع إنتاج الصب بالقالب ، ونوع مادة الصب ومستوى التكوين Fe ، حجم وشكل الصب ، سمك الجدار ، نوع الطلاء ، إلخ). هناك أيضًا عوامل داخلية (مثل الجودة المعدنية لمادة القالب نفسه ، وعملية تزوير الفراغ ، وعقلانية تصميم هيكل القالب ، وعقلانية تصميم نظام الصب ، والضغط الداخلي الناتج أثناء معالجة آلة القوالب (معالجة كهربائية) ، عملية المعالجة الحرارية للقالب ، بما في ذلك دقة المطابقة المختلفة ومتطلبات الإنهاء ، إلخ). إذا هناك فشل مبكر في القالب ، من الضروري معرفة أي أسباب داخلية أو خارجية للتحسين في المستقبل. ومع ذلك ، في الإنتاج الفعلي ، يعد الانحلال جزءًا فقط من القالب. عن مثال ، الأجزاء (الأساسية ، تجويف) التي يتم غسلها مباشرة من البوابة معرضة للتآكل ، وسبائك الألومنيوم عرضة للالتصاق بالقالب عند الصلابة اللينة.

مسح ل wechat: